Cold Forging

技術

冷間圧造とは、専用に調整されたSWCH規格の鉄材を常温状態から 切断し、金型へ挿入することで絞り加工、 据え込み加工、穴開け加工等の工程を用いて金型内で大きな圧力をかけながら任意の形へ塑性変形を行う加工方法です。

ヘッター、フォーマーといった機械設備による加工で冷間圧造は行われますが、ヘッターは主に二工程、フォーマーは三工程以上の塑性加工を行うことを指します。 冷間圧造の利点として素材のロスが非常に少なく、大量生産品に向いており、また熱による歪みの発生を抑えられることで加工精度を高められる事が挙げられます。

冷間圧造の特徴

冷間圧造の特徴

メリット

1. 材料ロスが少なく、コストを抑えられる

2. NCでは出ない形状出しが出来る

3. 加工スピードが速く、生産性が高い

4. 数ミクロン単位の仕上げが可能

5. 材料(金属)のファイバーフローが残り、製品に強度がある

6. 金型成型の為ばらつきの少ない安定した品質

デメリット

金型が必要 (初期費用・製作納期が必要)

加工設備の段取、調整に一定の時間がかかる

金型製作が必要な為、少量製品対応には不向

切削加工との比較

| 金型 | 材料 歩留 まり |

加工 速度 |

強度 | 精度 | 自由度 | 生産量 | 量産 納期 |

|

|---|---|---|---|---|---|---|---|---|

| 冷間 圧造 |

必要 | 〇 | 〇 | 〇 | △ | △ | 〇 | 〇 |

| 切削 加工 |

不要 | × | × | △ | 〇 | 〇 | × | △ |

コストを抑えるメリット

コストを抑える

メリット

加工方法を変えることによる利点、製作費の大幅なコストダウン。

塑性成形によるメタルフローの安定と強度アップ。

ステンレス材、真鍮材等の材料費の高騰を軽減できます。

比較例

| 冷間圧造 | 切削加工 | |

|---|---|---|

| 最低ロット | 10,000本 | 100本 |

| 金型製作費 | 25万円 | - |

| 材料 | SWCH-XX | SSXX |

| 材料ロス | 0% | 40% |

| 1万本当たりの製作費 | 290,000円 | 400,000円 |

| 10万本当たりの単価 | 31.5円 | 40円 |

※あくまでも一例です

| 冷間圧造 | 切削加工 | |

|---|---|---|

| 最低ロット | 10,000本 | 100本 |

| 金型製作費 | 25万円 | - |

| 材料 | SWCH-XX | SSXX |

| 材料ロス | 0% | 40% |

| 1万本当たりの製作費 | 290,000円 | 400,000円 |

| 10万本当たりの単価 | 31.5円 | 40円 |

10万本を超えると1個8.5円の

コストダウン

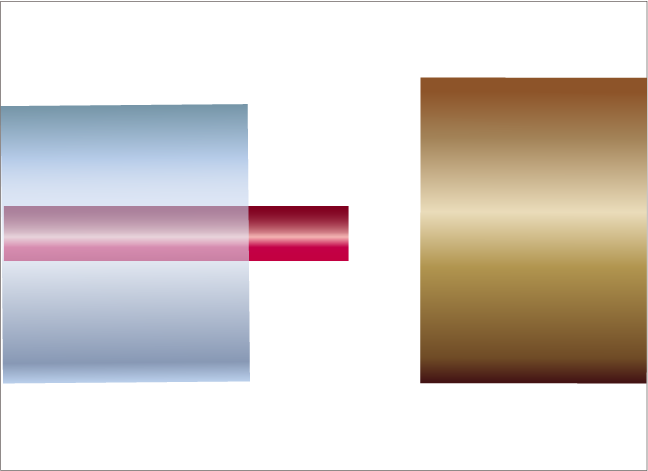

冷間圧造のしくみ

1. 常温の材料を金型に設置します。

2. 圧力をかけ、目的の形状に変形させます。

3. 機械でたたき、形状に仕上げます。

4. 製品になります。

さらなる利点

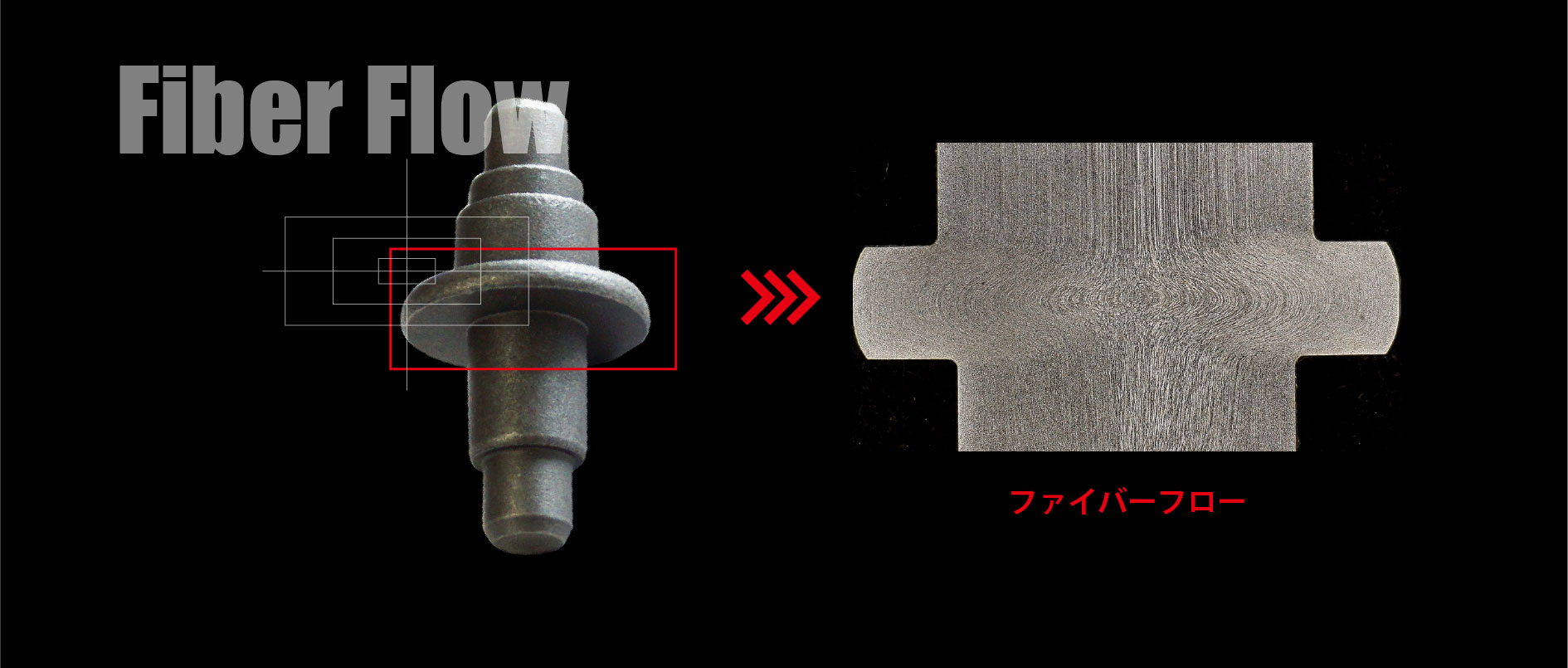

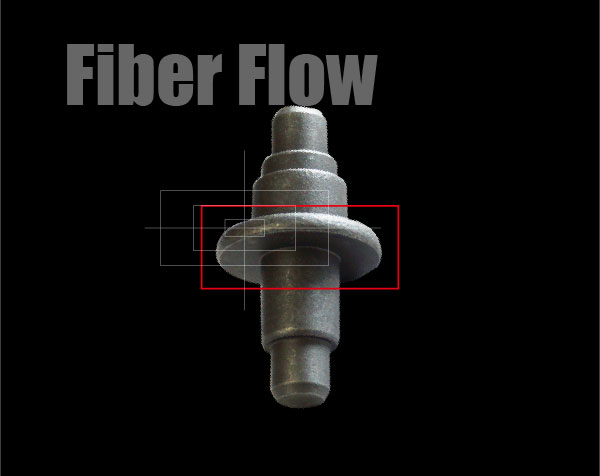

冷間圧造を行った製品は、内部組織が大きな圧力によって微細になり、ファイバーフローという材料が持つ繊維状組織が切断や変形を受けにくくなります。また耐摩耗性、硬度も向上し、条件によっては 熱処理工程の省 略も可能になります。

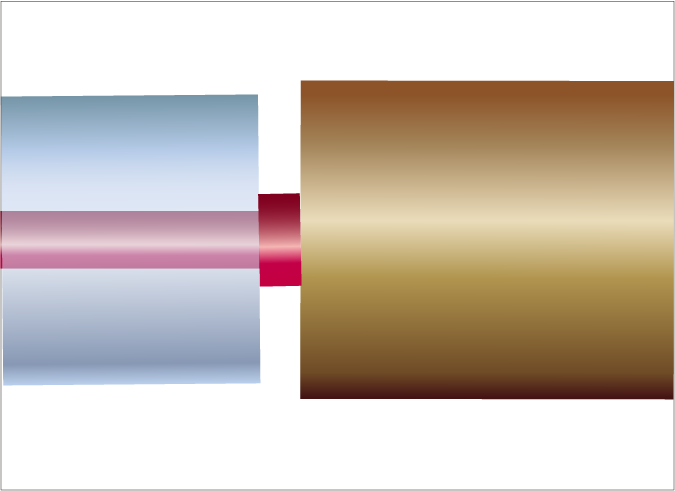

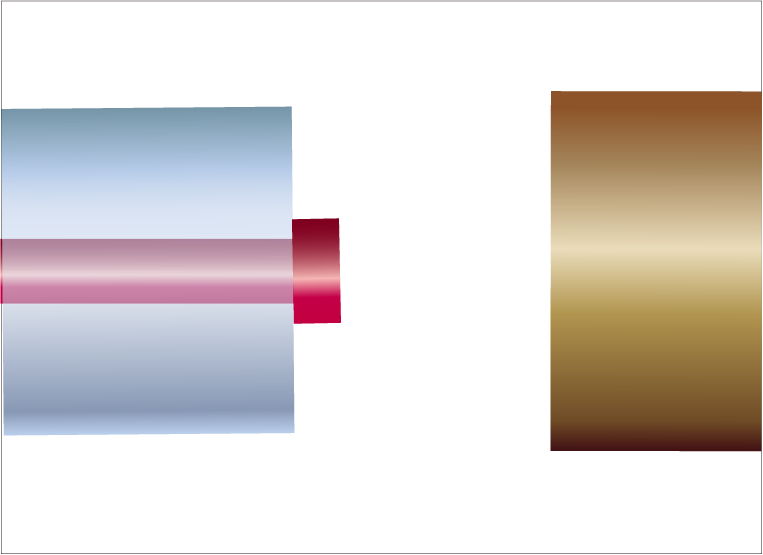

~ファイバーフローとは~

鍛造品の組織は、圧延・鍛造方向に組織の流れがあります。この流れを繊維(fiber)といい、ファイバーフローと呼ばれています。これは、初めの材料の、長さ方向の繊維組織が鍛造によって、製品の形状に沿って流れて変形するためです。ファイバーフローが切断されているものに比べ、形状に沿ったほうが衝撃値、疲労強度が高い数値を示します。

※(左)パーツの赤い囲み箇所断面のファイバーフローが(右)画像です。

マウスオーバーでファイバーフローの拡大画像を見ることが出来ます。

※(上)パーツの赤い囲み箇所の金属のファイバーフローが(下)画像です。